- 在線咨詢

- 微信二維碼

優質的產品,先進的技術,高效的服務

全國24小時服務熱線:

15206110461

機械技術在飛速的發展和進步,各個方面在飛速的發展,要滿足更多用戶的實際需求,在一些特殊的工作環境當中,對于產品也會具有更高的要求,真正的實現自己產業的快速發展和優化。確保產品的功能和效果,也需要有一個更加穩定的產業加工模式,在進行產品加工和設計的時候,通過優化自己的加工方式,提高了產品的穩定性能可以在一定程度上降低相應的產品損耗,從而可以實現更好的合作基礎,CNC加工是個非常不錯的選擇。

特種材料加工是非常重要的環節,在一些特殊的工藝當中要提升產品的加工精度,如何才可以實現更好的加工效率呢?如果沒有注意到這些方面的基本內容,不僅會存在相應的安全問題,同時也會浪費自己非常多的成本。追求更加專 業的產品加工方式,在自己的制造車間當中,可以確保更加自動化的加工流程,CNC加工有了更加獨特的加工模式,通過對于數控機床的快速操作,也可以避免出現相應的安全問題和安全隱患,更好的完成了對于產品的快速處理,可以防止出現更大的資源損失。

在實際材料處理的過程當中,如何才可以節省更多的資源,真正的實現自己的快速生產和開發。對于一些硬度比較高的材料來說,如果不能夠選擇合適的加工刀具,不僅會降低產品的綜合使用壽命,當然也很難實現自己更加快速的產品處理方式。CNC加工也需要根據客戶的需求進行相應的選擇,對于不同的材料要選擇合適的車床加工方式,合理的控制加工時間和加工方法,讓產品可以發揮更多的功能和價值,這樣才可以實現自己的快速生產。在不同的加工領域當中,也會有自己更加嚴格的要求和選擇空間。用自己更加成熟的產品加工和生產模式,從而可以滿足更多的客戶需求,實現雙方的快速合作。根據客戶的需求進行相應的產品定制,讓產品具有更多的功能。

在鋁合金壓鑄出產中,模具損壞常見的方式是裂口紋、開裂。應力是招致模具損壞的首要緣由。 一在壓鑄出產進程中 1模具溫度 模具在出產前應預熱到必然的溫度,不然當高溫金屬液充型時發生激冷,招致模具表里層溫度梯度增大,構成熱應力,使模具外表龜裂,甚至開裂。 在出產進程中,模溫不時升高,當模溫過熱時,輕易發生粘模,活動部件掉靈而招致模具外表毀傷。 應設置冷卻溫控系統,堅持模具任務溫度在必然的局限內。 2合金充型 金屬液以高壓、高速充型,必定會對模具發生劇烈的沖擊和沖刷,因此發生機械應力和熱應力。在沖擊進程中,金屬液、雜質、氣體還會與模具外表發生復雜的化學效果,并加快侵蝕和裂紋的發生。當金屬液裹有氣體時,會在型腔中低壓區先膨脹,當氣體壓力升高時,發生內向爆破,扯拉出型腔外表的金屬質點而形成毀傷,因氣蝕而發生裂紋。 3模具開模 在抽芯、開模的進程中,當某些元件有形變時,也會發生機械應力。 4出產進程 在每一個鋁合金壓鑄件出產進程中,因為模具與金屬液之間的熱交流,使模具外表發生周期性溫度轉變,惹起周期性的熱膨脹和縮短,發生周期性熱應力。如澆注時模具外表因升溫遭到壓應力,而開模頂出鑄件后,模具外表因降溫遭到拉應力。當這種交變應力重復輪回時,使模具內部積聚的應力越來越大,當應力超越資料的委靡極限時,模具外表發生裂紋 二、毛坯鍛造問題 1有些模具只出產了幾百件就呈現裂口紋,并且裂紋開展很快。有能夠是鍛造時只包管了外型尺寸,而鋼材中的樹枝狀晶體、攙雜碳化物、縮孔、氣泡等松散缺陷沿加工辦法被延長拉長,構成流線,這種流線對今后的淬火變形、開裂、運用進程中的脆裂、掉效傾向影響很大。 2在車、銑、刨等終加工時發生的切削應力,這種應力可經過中心退火來消弭。 3淬火鋼磨削時發生磨削應力,磨削時發生摩擦熱,發生軟化層、脫碳層,降低了熱委靡強度,輕易招致熱裂、早期裂紋。對H13鋼在精磨后,可接納加熱至510-570℃,以厚度每25mm保溫一小時進行消弭應力退火。 4電火花加工發生應力。模具外表發生一層富集電極元素和電介質元素的白亮層,又硬又脆,這一層自身會有裂紋,有應力。電火花加工時應采用高的頻率,使白亮層減到小,需進行拋光辦法去除,并進行回火處置,回火在三級回火溫度進行。 三.模具處置進程中 熱處置欠妥,會招致模具開裂而過早報廢,特殊是只采用調質,不進行淬火,再進行外表氮化工藝,在壓鑄幾千模次后會呈現外表龜裂和開裂。 鋼淬火時發生應力,是冷卻進程中的熱應力與相變時的組織應力疊加的后果,淬火應力是形成變形、開裂的緣由,固需進行回火來消弭應力。

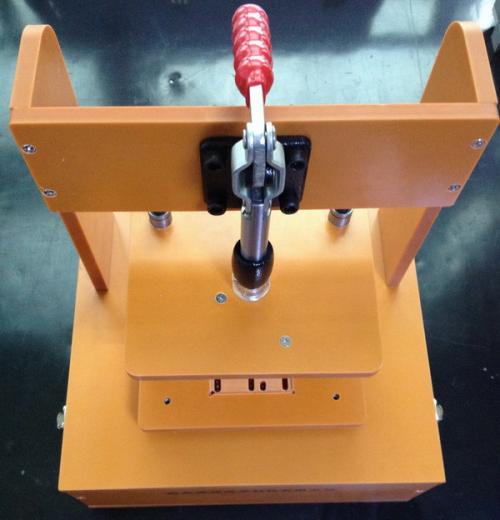

由于使用方法相近,夾具和治具往往容易被人們混淆,甚至誤用。 治具的重點是工作和引導工具。 木工、鐵工、鉗工、機械、電氣控制和一些其他手工藝品中的一大類工具,主要是用來幫助控制位置或動作(或兩者)的。 夾具主要是把握其固定在固定位置上。 有些裝置同時具有這兩種功能(操縱和引導工具),也被稱為治具,但是,僅握持而無引導工具,則被稱為“夾具”而非“治具” 一般而言,在加工過程中的任何工序,用于快速、方便、安全地安裝工件的裝置,都可以被稱為夾具。 如焊接夾具,檢驗夾具,裝配夾具,機床夾具等。在這些工裝夾具中較常見,通常簡稱夾具。 加工工件時,要使工件的表面達到圖紙所規定的尺寸、幾何形狀和與其它表面的相對位置精度,就必須在加工前把工件裝好(定位)夾緊(夾緊)。卡鉗一般包括定位元件(確定工件在卡鉗中的正確位置)、夾具裝置、對刀裝置(確定刀具與工件的相對位置或引導刀具的方向)、分度器(使工件能夠在一次安裝中完成多個工位的加工,分度器分為旋轉分度器和直線移動分度器兩類)、連接元件和卡鉗(卡鉗底座)等。 根據使用特點,夾具類型可分為: 根據工件的加工特點,夾具的種類也各不相同,以工業中已有的治具為例,加工過程中可同時夾持多個工件,并將不同類型的工件,如:壓板、定位銷、基準塊、壓缸等小零件,設計在同一套治具上,在生產作業中,只需更換部分零件,即可實現快速換線的彈性功能。 1.萬能型通用夾具。機器上的虎鉗、卡盤、吸盤、分度頭及旋轉工作臺等。 2.特殊的夾具。針對某一產品零件在某一工序所需的裝夾要求,特別設計制造,服務對象明確,針對性強,一般由產品制造廠自行設計制造。 3.夾具可以調整。零件的專用夾具,可進行更換和調整。 4.組合夾具。具有各種形狀、規格和用途的標準元件的夾具,用于新產品試制和產品頻繁更換的單件、小批量生產及臨時工作。

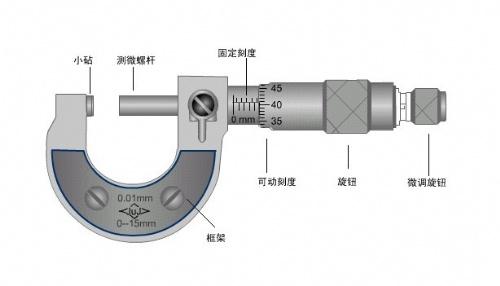

咱們常用的量具有:普通卡尺、千分尺(內徑,外徑)、高度尺、普通深度尺、深度千分尺、數顯卡尺、帶百分表卡尺、塞尺、齒厚公法線千分尺、內外螺紋尺、R、百分表、千分表、量塊表、粗糙度對照樣塊、高度計、投影儀、三坐標等。 對于CNC加工廠來說,不僅要正確的使用這些量具,還要正確的保養量具,這樣才不會影響量具的精度,因為測量工具的精度直接影響對加工產品的精度控制,測量工具精度不足,其測量結果不準確,也無法真正確定產品是否合格。每一種測量工具都有其使用精度和壽命,如果不對其進行正確的維護和保養,將嚴重影響測量工具的精度和壽命。